Gıdaların Vakum Soğutulma Tekniği ile Soğutulması

Vakum soğutma ağırlığına göre yüzey alanı fazla olan, gözenekli yiyecekler ile serbest su içeriği fazla olan ürünler ile dokusundaki su vakum altında kolaylıkla buharlaşabilen ürünlere uygun bir soğutma yöntemidir. Vakum soğutma tarla bitkileri gibi ürünlerin ön soğutulması için uygun olduğu gibi, kimi suda pişirilmiş ürünlerin ön soğutulması için de çok uygundur. Vakum soğutmanın diğer soğutma sistemlerinden ayrıldığı en önemli özelliği, ürünün içindeki suyun buharlaşmasını sağlayarak soğutmanın yapılmasıdır. Vakum soğutmanın iki temel özelliği ise verimli olması ve hızlı bir şekilde soğutmanın sağlanabilmesidir.

Anahtar Kelimeler: Vakum Soğutma, Hızlı Soğutma, Mantar

Giriş

Vakum soğutma, vakum ortamında madde içindeki suyun buharlaştırılması sonucunda, maddeden ısı çekilerek maddenin soğutulması olarak tanımlanabilir. İçerisinde serbest su bulunan ve bu suyun yiyecekten uzaklaştırılması sonucu ürünün zarar görmeyeceği bütün gıdalarda vakum soğutma uygulanabilir. Vakum soğutmanın verimliliğini belirleyen unsur, ürünün hacmi ve buharlaşmanın gerçekleştiği yüzey alanının oranıdır. Vakum soğutma yapıldığında sebzelerin bozulma riski azaldığı gibi, ürünün depolanma süresi de uzamaktadır (Wang ve Sun, 2001). Ürünler yazın yüksek sıcaklıklarda hasat edildikten sonra soğuk oda depolarında soğutulduklarında, hem soğutma süresi uzamakta hem de sıcak bir ürün soğuk oda deposuna konulduğu zaman sıcak ürün çevreye ısı yayarak diğer ürünlerin ısınmasına neden olmaktadır. Bu olay soğuk hava deposundaki diğer ürünlerin, ısınma-soğuma olayına maruz kalmasına sebep olmaktadır. Bu ise ürünlerin raf ömrünü azaltmaktadır. Bu nedenle vakum soğutma yöntemi bir ön soğutma olarak uygun bir yöntem olarak ortaya çıkmaktadır.

Vakum altında buharlaşma çok hızlı gerçekleştiğinden, vakum soğutma ile ürünler çok hızlı soğutulabilmektedir. Vakum soğutma yapraksı sebzeler ile (marul gibi), dokusundan su buharlaşması kolay gerçekleşen birçok gıda için (mantar gibi) uygulanabilir biz soğutma yöntemidir. Vakum soğutma, yüzey alanının toplam hacme oranının büyük olduğu, ıspanak, marul, kereviz gibi yapraklı sebzelerde çok iyi sonuçlar vermektedir. Vakum soğutma uygulanmadan önce sebzelere, sprey olarak su sıkılması da soğutma etkisini artırabilmektedir (Suslow, 2000).

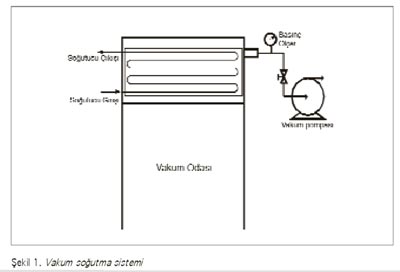

Temel olarak, vakum soğutma sistemleri, vakum odası, vakum pompaları ve vakum yoğuşturucularından oluşur (Şekil 1). Vakum odası, yiyeceklerin soğutulması işlemi sırasında, yiyeceklerin konulduğu yerdir ve iyi bir sızdırmazlık sağlanmalıdır. Vakum pompaları ise, vakum işlemini oluşturmak için kullanılan pompalardır. Buhar ve su oranları çok büyük olduğunda, yüksek soğutma yükleri için, buharı hava ile birlikte emmek yerine, buharı yoğuşturarak suya dönüştürmek daha pratik ve ekonomik olduğu için tercih edilirler (Sun ve Wang, 2002).

Vakum soğutma uygulaması birçok avantaj sağlamaktadır; bunlar kısa soğutma zamanı ve buna bağlı olarak enerji tasarrufu, yüksek ürün kalitesi, uzun raf ömrü ve güvenli çalışma tekniği olarak sayılabilir. Buna karşın sınırlı bir uygulama alanına sahiptir. Genellikle kıvırcık gibi yapraklı sebzelerde ve mantarlarda uygulanan bir yöntemdir. Ancak son zamanlarda yapılan çalışmalar vakum soğutmanın, et ürünleri, fırın ürünleri, meyve ve sebzeler için uygun bir uygulama olabileceğini ortaya koymuştur.

Uygulama sırasında, vakum odasında, üründen buharlaşan su havanın doyması sağlanarak uzaklaştırılmalıdır. Böylece daha etkin buharlaşma ve dolayısıyla verimli soğutma sağlanabilir. Mekanik vakum soğutmada, su buharı soğutma sarmalları üzerinden geçirilir. Burada su buharı soğuk yüzeyler üzerinde yoğuşur ve kanalı geçer. Eğer su buharı uzaklaştırılmazsa buharı uzaklaştırmak için çok büyük pompalara ihtiyaç duyulur. Suyun her bir kg’ı vakum soğutmada kullanılan düşük basınçlarda yaklaşık 2000 m3 buhara genişler. Bu nedenle vakum soğutma sistemlerinde, vakum pompası önünde su buharını yoğuşturacak bir düzeneğin yapılmasında büyük yarar vardır.

Su buharının vakum soğutma ile üründen uzaklaştırılması esnasında açığa çıkan ısı miktarı yaklaşık olarak su buharının gizli ısısına eşittir. Özellikle %90’ları aşan su içeriğine sahip, mantar, marul, kıvırcık gibi ürünlerin su içeriklerindeki her %1 oranındaki azalma, yaklaşık olarak 5.5-6.0 ¡C bir soğutma etkisi yaratacaktır. Gerçekte vakum soğutma ile ürünlerin dondurulmasını sağlamak da mümkündür. Bununla birlikte, çoğunlukla dondurma işlemi pek tercih edilmez. Çünkü hücrelerde buz kristallerinin oluşması yapısal bozulmalara neden olmaktadır (McDonald ve Sun, 2000).

Vakum soğutmanın en büyük avantajlarından biri de, soğutma işleminin önceden belirlenen istenilen basınç ve sıcaklıkta durdurulabilme olanağı vermesidir. Endüstriyel anlamda, vakum teknolojisinin bugün uygulandığı alanlar, daha çok tarla mahsulleri ile sayılı sebze ve bitkilerle sınırlıdır. Bununla birlikte yapılan bilimsel çalışmalar, vakum soğutma teknolojisinin çok daha geniş bir alanda tarım ve yiyecek endüstrisinde kullanılabileceğini göstermektedir. Son yıllarda yapılan çalışmalar ayrıca göstermektedir ki, vakum soğutma tarla ürünlerinin bir çoğunda başarılı bir şekilde uygulanabilmektedir (McDonald ve Sun, 2000). Etin vakum soğutma yöntemi ile soğutulması konusunda da bir çok çalışma yapılmıştır. Vakum soğutmanın unlu mamullerin soğutulmasına uygulanması konusunda da çalışmalar sürdürülmektedir. Vakum soğutma yönteminin pişirilmiş et ürünlerinin soğutulması gibi alanlarda emniyetli bir soğutma yöntemi olması nedeni ile, genel olarak yiyecek endüstrisi alanından ve bilimsel alanlardan büyük ilgi görmektedir

He ve arkadaşları (2004), "iceberg" türündeki marulların soğutulma ve saklanma kalitesine, vakumlu soğutmada basınç düşürme oranlarının etkilerini incelemişlerdir. Yaptıkları çalışmada 600 Pa basınca, 15, 30 ve 60 dakikada inmişler ve sonrasında soğutulmuş marullar 1¡C, %85 bağıl nemli bir ortamda 2 hafta süre ile depolanmışlardır. Orta derecede basınç düşürme oranı (30 dak) ile soğutulmuş ürünler mikroskopta incelendiğinde, mikro ve ultra yapıları ve ayrıca fiziksel ve kimyasal parametreleri açısından en verimli sonuçların alındığı gözlenmiştir.

Sebzelerin raf ömürlerini uzatmak için vakumlu soğutma sistemleri ile yapılan çalışmalarda gözle görünür bir artış vardır. Hsueh ve Cheng (2006) çok katlı bir sebze olan lahananın vakumda soğutulmasını incelemişler ve lahana benzeri sebzelerin vakum altında soğutulması amacıyla kademeli vakum uygulaması yöntemini geliştirmişlerdir. Bu işlem esnasında, sebze yapraklarının donmaması ve minimum seviyede su kaybı için iç basınsın 8 mbar’ın altına düşmemesi gerektiğini rapor etmişlerdir.

Marullar tüketime sunulmadan önce genellikle polimerik filmlerle kaplanırlar. Martinez ve Artes (1999), yaptıkları bir çalışmada "iceberg" türü marullarda değişik paketleme yöntemlerinin vakum altında soğutma üzerine etkilerini incelemişler ve bu tür marulların raf ömürlerini artırmak için kaplanan filmin hava almaması gerektiği sonucuna ulaşmışlardır. Hava geçirmeyen bir filmle kaplanan ve vakum altında soğutulan marullar 2 hafta boyunca 2¡C sıcaklıkta ve bunu izleyen 2.5 gün ise 12¡C’de saklanabilmektedir. Pazara sunum esnasında vakum altında soğutulan marullarda yaprak damarlarının pembeleşmesini ve yaprağın zedelenmesinin de engellenmesi gerektiğini bildirmişlerdir.

Vakumlu soğutmada en önemli parametrelerden birisi, vakumla beraber üründeki sıcaklık değişiminin incelenmesidir. Tambunan ve arkadaşları (2000) yaptıkları bir çalışmada vakum altında soğutulan marulların farklı yerlerindeki sıcaklık değişimini inceleyerek, soğutma için en uygun basınç ve sıcaklık değerlerini bulmuşlardır. Marulun donması veya bozulmasını engelleyebilecek optimum sıcaklık ve basınç değerlerini tespit etmişlerdir. Vakum soğutma işleminde, yaprak veya bütün halindeki marullarda, numunelerin 4 farklı bölgesinde ölçülen sıcaklık değerleri birbirine yakın bulunmuştur.

Diğer soğutma yöntemlerinden farklı olarak, vakum soğutma, yiyeceğin içinde gerçekleştiği için (buharlaşma nedeni ile yiyecek içindeki sıcaklığın düşmesi), çok sıkı paketlenmiş ürünler de dahil olmak üzere, ürün içerisinde çok homojen bir sıcaklık dağılımı sağlanmış olur ve her yerde sıcaklık aynı anda aynı değerlere gelir. Bununla birlikte, ürün içerisinden suyun buharlaşması gerçekleştiği için, buharlaşan suyun üründen uzaklaşmasına müsaade edecek şekilde paketleme yapılması gereklidir. Eğer ürün yıkanmış ve ürünün kurutulması gerekiyor ise, vakum soğutma sadece soğutma amacı ile değil, aynı zamanda ürün içerisindeki fazla suyun üründen uzaklaştırılması için de kullanılmış olacaktır.

Soğuk depolarda ürünün saklanmasını sağlayan paketlerin tipleri, soğutma yüküne etki eder, oysaki vakum soğutmada bu etki ihmal edilebilecek kadar düşüktür. Çalışmalar, hava üflemeli soğutmanın yapraksız sebzeler için hızlı, vakum soğutmanın ise yapraklı sebzeler için hızlı bir soğutma sağladığını göstermektedir. Bunun nedeni, hava üflemeli soğutmada, soğutulacak nesnenin dış yüzeyinde ısı transferi taşınımla olmakta, içerisinde ise iletimle ısı transferi gerçekleşmektedir. Yapraklı sebzeler için ise, yapraklar arasındaki hava ısıl bir direnç oluşturduğundan, iletimle ısı transferi zorlaşmakta, bu da soğuma süresini uzatmaktadır.

Vakum soğutmada kullanılan aletler pahalıdır ve işlem bütün ürünlere uygulanmak için uygun değildir ve ayrıca ürünü soğuk bir şekilde muhafaza etmek için belki başka sistemlere de gerek duyulabilir. İlk yatırım maliyeti yüksek olmasına rağmen, vakum soğutma sistemlerinin fiyatları diğer soğutma sistemleri ile karşılaştırıldığında çok da yüksek değildir. Vakum soğutma ünitesinin kapasitesi ne kadar büyük ise, birim ürün için ilk yatırım maliyeti o kadar düşük olur. Vakum soğutma sistemlerinin enerji tüketimleri diğer sistemlerin enerji tüketiminden çok düşüktür.

Diğer soğutma sistemlerinden hava üflemeli sistemde, enerji/elektrik enerji oranı 2.65 iken bu oran vakum soğutmada 0.52’dir. Yani vakum soğutma sistemleri hava üflemeli soğutma sistemleri ile karşılaştırıldığında yaklaşık 5 kat daha az enerji tüketmektedir (Mc Donald ve Sun, 2000).

Tablo 1.’de vakum soğutmanın farklı gıda sektörler için kullanılmasının avantaj ve dezavantajları özetlenmektedir. Çoğu vakum soğutma aygıtı geri beslemeli bir şekilde çalışır. Şöyle ki, gıda maddesi vakum odasına yerleştirilir; vakum odası basıncı önceki belirlenmiş vakum değerine kadar getirilir; yiyecek soğutulur ve uzaklaştırılır. Oysaki bu üretim yöntemi zaman alır ve verimli değildir. Bazı durumlarda, vakum soğutma ekipmanları kullanarak ürünler soğuyuncaya kadar yiyecekleri geçici olarak orada tutmak zorunlu olabilir. Bu durumda tutma süresi değişebilir. Örneğin bazı pişirilmiş ürün yığınlarının, yüksek sıcaklıklarda, diğer kimi gruplara göre daha fazla tutulması zorunlu olabilir ki bu her iki ürünün de kalitesi ve güvenliği açısından negatif bir etki yaratabilir.

2.MATERYAL VE YÖNTEM

2.1 Materyal

Çalışmada kullanılan mantarlar Denizli’de yerel bir marketten satın alınmış ve laboratuvara nakledilmiştir. Soğutma işleminden önce mantarlar nem kaybını önleyecek şekilde kapalı kap içinde tutularak ortam sıcaklığına gelmesi sağlanmıştır. Numunenin soğutma öncesi ve sonrasında nem kaybının tespit edilmesi için hassas terazi kullanılmıştır.

2.2 Vakum Soğutma Sistemi

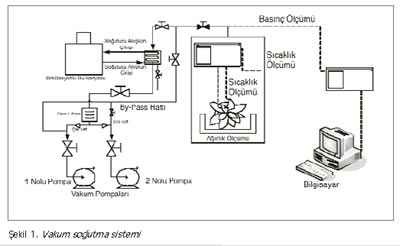

Deneylerin gerçekleştirilmesinde kullanılan vakum soğutma düzeneği, esas itibariyle vakumlu bir etüv (MEMMERT VO-200, Schwabach, Almanya) ile vakum pompasından (ULVAC GVD-050A, Yokohama City, Kanagawa, Japonya) oluşmaktadır. Vakum odası ile pompa arasına bir nem tutucu yerleştirilmiştir. Verilerin elde edilmesi için Data Logger (TESTO 350-XL-450, Lenzkirch, Almanya) kullanılmıştır. Mantarların yüzey ve merkez sıcaklıkları 2 farklı sıcaklık probu (T10000, TESTO, Lenzkirch, Almanya) kullanılarak ölçülmüştür. Vakum soğutma sırasında vakum odasının sıcaklığı ile ortamın bağıl nem değerlerindeki dalgalanmalar özel bir prob yardımıyla (T6000, TESTO, Lenzkirch, Almanya) ölçülmüştür. Veriler Data Logger kullanılmak suretiyle depo edilmiş ve soğutma işlemi sonunda elde edilen veriler Data Logger ile birlikte gelen Comfort Software (TESTO, Lenzkirch, Almanya) aracılığı ile bilgisayar ortamına aktarılmıştır. Kullanılan vakum soğutma sistemini oluşturan kısımlar Şekil 1’de detaylı bir biçimde gösterilmektedir.

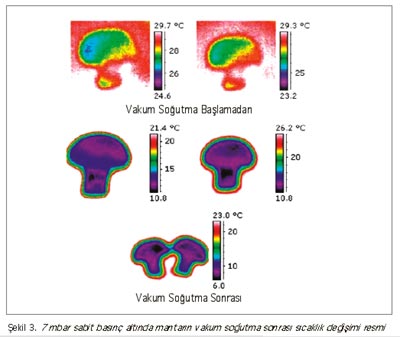

Mantarın ve marulun soğutma öncesi ve sonrası sıcaklık dağılımı termal kamera (Flir Systems, Danderyd, İsveç) yardımıyla görüntülenmiş ve ThermaCAM QuickView (Flir Systems, Danderyd, İsveç) bilgisayar ortamına aktarılmıştır.

SONUÇLAR VE TARTIŞMA

Nem içeriği bakımından yüksek olan mantar ve marulun geleneksel soğutma ile soğutulması vakum soğutmayla karşılaştırıldığında uzun zaman almakta ve daha zahmetli olabilmektedir. Nem içeriği yüksek gıdaların soğutulmasında avantajlar sağlayan vakum soğutma mantar ve marul için hem çok hızlı hem de üniform soğutma sağlamaktadır.

Bu çalışmada mantar ve marulun vakum altında soğutulmasına ilişkin sonuçlar 7 mbar basınç için verilmiştir. Deneyler iki pompanın paralel olarak çalışır durumda olması durumları için yapılmıştır. Sirkülasyonlu su banyosu -20 ¡C de tutulmuş, böylece eşanjör içerisinden geçen hava soğutularak havanın nemi alınmış ve bu yöntemle pompaya nemli havanın gitmesi önlenmiştir. Kullanılan deney düzeneği Şekil 1’de verilmiştir.

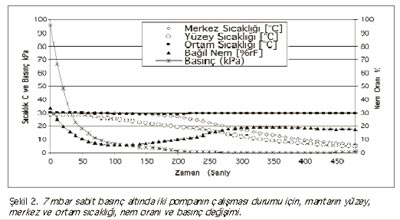

Yapılan bu çalışmada hem mantar hem de marul için yüzey, merkez ve ortam sıcaklıkları ile, ortamdaki nem de basınç değerleri ölçülerek grafik olarak verilmiştir. Mantar ve marul için kütle kayıbını belirlemek için, vakum ortamı öncesi ve sonrasında ağırlıkları ölçülerek kütle kaybı belirlenmiştir.

İlk çalışma mantar için 7 mbar basınçta yürütülmüştür. Mantara ilişkin değerler Tablo 2’te verilmiştir. Yüzey, merkez ve ortam sıcaklığı ile basınç ve nem değişimleri Şekil 2’de gösterilmiştir. Şekilden de görüldüğü gibi başlangıçta vakum hızlı bir şekilde gerçekleşmiş, fakat sonrasında basınç değişimi çok küçük olmuştur Soğuma süresi ise 480 saniye olarak gerçekleşmiştir. Şekil 3’de ise mantarın soğuma öncesi ve sonrası termal kamera ile alınan görüntüleri verilmiştir.

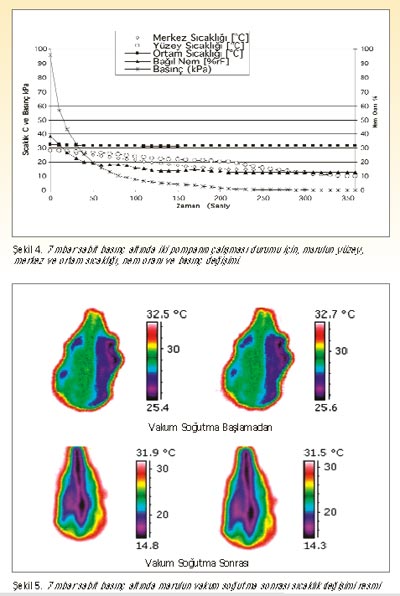

İki nolu çalışma ise 7 mbar basınçta marulun soğutulmasına ilişkin olarak verilmiştir. Marula ilişkin değerler Tablo 3’te verilmiştir. Mantarda olduğu gibi marul için de yüzey, merkez ve ortam sıcaklığı ve basınç ve nem değişimleri ölçülmüş ve değerler Şekil 4’te gösterilmiştir. Şekilden de görüldüğü gibi, mantara ilişkin deneylerde olduğu gibi, başlangıçta vakum hızlı bir şekilde gerçekleşmiş, fakat sonrasında basınç değişimi çok küçük gerçekleşmiş veya hemen hemen sabit kalmıştır. 360 saniyede sıcaklık 9 ¡C’ye inmiş ve bu süreden sonra sıcaklıkta bir değişim olmamıştır. Şekil 5’te ise marulun soğuma öncesi ve sonrası termal kamera ile alınan görüntüleri verilmiştir.

Şekil 2, 3, 4 ve 5’den de görüldüğü gibi vakum soğutma hem hızlı hem de üniform sıcaklık dağılımı sağlayan bir soğutma tekniğidir. z

Kaynaklar

1.He, S.Y., Feng, G.P., Yang, H.S., Wub, Y., Li, Y.F., 2004, Effects of pressure reduction rate on quality and ultrastructure of iceberg lettuce after vacuum cooling and storage, Postharvest Biology and Technology, Vol. 33, 263Ğ273.

2.Hsueh, C.F, Cheng, H.P, 2006, Multi-stage vacuum cooling process of cabbage, Journal of Food Engineering, baskıda.

3.Martinez, J.A., ArtŽs, F., 1999, Effect of packaging treatments and vacuum-cooling on quality of winter harvested iceberg lettuce, Food Research International, Vol. 32, 621-627.

4.McDonald K., Sun D.W., 2000, Vacuum cooling technology for the food processing industry: a review, Journal of Food Engineering, 45, 55-65

5.Suslow, T., 2000, Postharvest Handlıng For Organıc Crops Division of Agriculture and Natural Resources, Publication: 7254, University of California.

6.Tambunan, A.H., Sagara, Y., Seo, Y., 2000, Immage analysıs for precıse study on temperature dıstrıbutıon durıng vacuum coolıng of lettuce, Technology Innovation and Sustainable Agriculture, ICETS2000, Session 6, 223-228.

7.Wang, L. and Sun, D.W. 2001. Rapid cooling of porous and moisture foods by using vacuum cooling technology. Trends in Food Science & Technology, 12:174Ğ184.

8.Wang, L., Sun, D. W., 2002, Experimental investigation of performance of vacuum cooling for commercial large cooked meat joints , Journal of Food Engineering, 61, 527-532.

Hande Mutlu ÖZTÜRK -Harun Kemal ÖZTÜRK

Pamukkale Üniversitesi Mühendislik Fakültesi