Enerji Tasarrufunda TKK (Toplam Kalite Kontrol) Yaklaşımı

Brisa'daki enerji tasarrufu çalışmalarını ve bu yönde yapılanları daha iyi anlatabilmek için şu anda şirketimizin her biriminde uygulanan TOPLAM KALİTE KONTROL felsefesini (ki bundan böyle T.K.K.diye adlandırılacaktır) kısaca anlatmak isterim.

T.K.K.'da kalite kavramı "Müşteri ihtiyaçlarını en ekonomik şekilde karşılamak veya başka bir deyişle en ekonomik yoldan müşteri tatmini" şeklinde açıklanabilir. Bugün şirketlerin karlılığına bakıldığında sabit masraflarının büyük bir pay aldığını bu masrafların içinde de enerji giderlerinin küçümsenemeyecek boyutta olduğu görülür. Bugün sektörümüzdeki faaliyet gösteren diğer kuruluşlarla "Rekabette Üstün Başarı"yı sağlayabilmede enerji giderlerimizi azaltmak kaçınılmazdır. T.K.K. felsefesini oluşturan temel taşları;

* İnsana saygı

* Hedeflerle yönetim

* Tam katılım

* İyileştirme çemberleri diye tanımlayabiliriz. Tüm bu taşları bir araya getirerek BRİSA'da 1990 yılından itibaren son derece organize ve katılımcı bir enerji tasarrufu çalışmaları başlatılmış ve enerjiyi (Hava. buhar, su, vakum ve diğerleri) üreten Bakım müdürlüğü, müşterisi (üretim grubları, proses grubları ve diğer grublar) olan grupların ihtiyaçlarını en ekonomik şekilde nasıl karşılayabileceğini düşünmeye başlamasıyla start almıştır. Başlangıç olarak şirket bünyesinde gerçekçi bir durum tespiti gereklidir. Çünkü sağlıklı bir plan için koşullar, talepler, rakip bilgileri, zaman, maliyet öncelik gibi konuların bilinmesi şarttır. Ayrıca bu T.K.K. içinde yer alan PUKÖ Çevriminin de (Planla/Uygula/Kontrol et/Önlem al/Düzelt) ilk durağını oluşturmaktadır. Tam katılımın sağlanması için her kademeden insanın katıldığı küçük gruplar halinde "Beyin Fırtınası'nı başlattık. Beyin fırtınası grub üyelerinin aklına geldiği tüm düşünceleri, önerileri açık bir dille ortaya koydukları grup çalışmalarıdır. Bundan amaç, çalışanların fikirlerine değer verme, onların yaratıcı yönlerini geliştirme ve problem ve tasarruf noktalarının ortaya çıkarılması idi. Çalışmalarımız beklediğimizden de iyi sonuç verdi. Çünkü 23 yıllık bir iş planını gerektirecek kadar madde toplamıştık.

Bundan sonra yapılacak iş bu maddelere ait önerileri ve çözümleri yaratmaktı. Bu aşamada "Müşterinin Katılımı" ile birlikte yoğun bir Mühendislik desteği gerekliydi. Çünkü çözüm ve önerilerin yapılabilirliklerini, geri ödeme zamanı, müşteriyi tatmin etme, çevre kirliliği, üretim artışı/azalışı gibi çeşitli parametreler altında incelenmeliydi. Her bir madde bu anlayış içinde elden geçirilerek öncelikler belirlenerek 1991-1996 yıllarını içeren uzun vadeli stratejik planımıza esas olacak hedeflerimizi tespit ettik.

Böylece T.K.K. anlayışı içinde ayrı bir önemi olan "Hedeflerle Yönetim" ilkesini de gerçekleştirmiş olduk. Hazırlanan UVSP üst yönetim onayına sunulup, gerekli onayı aldıktan sonra her yıla ait detay planlar yapıldı ve PUKÖ'nün 2. durağı olan "Uygulama" aşamasına gelindi ve bunu da takiben "Kontrol ve Önlem Al"a ulaşıldı. PUKÖ'de "Önlem al" halkası çok önemlidir. Çünkü bu noktada iş bitirilmiş, yeni sisteme ait bilgilerin toplanmasına başlanmıştır. Yeni bilgiler ile eski bilgilerin karşılaştırılması, gerçekleşmesinin ölçülmesi, hedeflerle yönetimde hedefe ulaşabilirliğin en önemli maddesidir. Unutulmaması gereken şey hedefi revize etmek değildir. Planı, uygulamayı bir kez daha gözden geçirerek hedefi yakalamak için ne yapılacağının tespitidir. Burada her bireyin hedefe ulaşmak için yoğun çabası gerekir. Bu çabayı destekleyen en kuvvetli unsur hedefi bireylerin tespit etmiş olmasıdır. Planlananlar ilk kademe yöneticileri tarafından düzenli periyotlar ile kontrol edilerek, karşılıklı görüşler belirtilir, gerekli düzenlemeler yapılır.

Yukarıda anlatmaya çalıştığım ana düşünceler ışığında müşterilerimizin kurduğu "İyileştirme Çemberleri"nde prosesten kaynaklanan problemin çözümünde bile enerji tasarrufuna yönelik önlemler olması şirketimizde alışagelmiş görüntüler olmuştur, ki buda tam katılımın ne oranda gerçekleştiğinin en önemli göstergesidir.

Lastik sektörüne ait projelerin her tür okuyucu tarafından rahatlıkla anlaşılamayacağı hem de teknolojik sır olduğunu özür dileyerek belirtirken iki adet örnek projeyi kısaca açıklayacağım. Örnek 1.

Konu seçimine esas olan beyin fırtınaları çalışmalarında en çok maddeyi içeren ana konunun israfı azaltmak veya ortadan kaldırmak olduğunu gördük. Önerilerin büyük kısmı da bunları yeniden kullanmaktı. Lastik sektörüne bakıldığında enerji yoğun bir sektör olduğu söylenebilir. Özellikle vulkanizasyon prosesi yüksek basınç ve yüksek sıcaklık gerektirir ki, bu da buhar ile karşılanır, yani buhar ve sıcak su çevrimleri proses esnasında iş yapan enerji kaynaklandır.

Her prosesde olduğu gibi lastik sektöründe de iş yapan enerji, çevrim sonunda atık enerji olarak açığa çıkar, tam katılımla sağlanan beyin fırtınalarında öncelikli iş bu şekilde sahip olduğumuz atık ısının azaltılması ve değerlendirilmesi idi. Atık enerjileri alt alta yazdığımızda;

* Buhar

* Sıcak su

* Baca gazı

* Atık yağ şeklinde sıralanabilir.

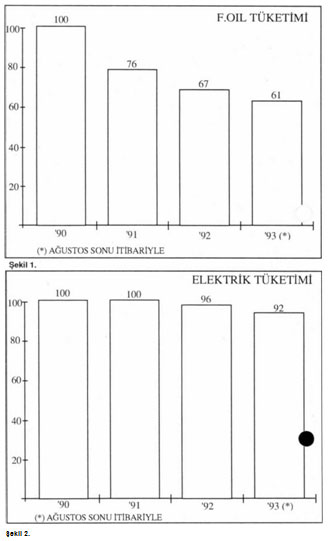

Bunlara makinaların boşta çalışmaları sırasında çektikleri enerji de dahil edilebilir. Buhar açısından bakıldığında ise izolasyona büyük önem verilmiş, farklı izolasyon teknikleri uygulanmaya başlanmıştır. Flash steam. kondens, sıcak su ağırlıklı olarak fabrika ısıtmasına banyolara sıcak su sağlamaya üretim için gerekli hammaddelerin ısıtılmasına, kazan besi suyu ve kazan yanma havasına yönlendirilmiştir. Baca gazı da yanma havası ısıtılmasında kullanılmaktadır. Yeni kurulmakta olan proses ekipmanlarında ise öncelikle kondens veya sıcak su kullanılmaktadır. Proses artığı yağlar özel filtrelerden ve dinlenme havuzlarından sonra kazanda yakıt olarak kullanılmaktadır. Bu çalışmalara esas teşkil eden en önemli nokta İSRAF'ı bulmak ve onu ortadan kaldırmaya çalışmaktır. Su, hava, elektrik kullanımını azaltmak için proses makinalarında üretimin olmadığı zamanlar otomatik olarak devreye giren "Shut-off' sistemleri eklenmiştir. Tüm bunların sayesinde nereden nereye geldiğimizi göstermek için Fueloil ve elektrik birim tüketimlerini (Kg Fuel oil/Kg üretim) ve (Kwh/Kg üretim) cinsinden indeks sayısı olarak veriyorum (Şekil 1 ve Şekil 2). Diyagramlarda da görülebileceği gibi 90-93 (Ağustos) döneminde Fuel-oil'de %39'luk bir tüketim azalışı, geçen aynı dönemde elektrikte de %8'lik tüketim azalışı gerçekleştirilmiştir.

Örnek 2.

Bu örnekte, elektrik tasarrufu açısından ilginç bulacağınızı düşündüğüm bir konuyu anlatacağım. Bugün sanayide kullanılan elektriğin bir kısmı pompa ve fanlarda kullanılan alternatif akım (AC) motorları tarafından tüketilmektedir ve genellikle de güç talebi gerçek dizayn kapasitesinin altındadır. BRİSA'da bu konuda da kapsamlı bir çalışma yapılmış, pompa kapasiteleri, hat kayıpları, vana kayıpları, gerçek debiler yeniden gözden geçirilmiştir. Bunun sonucunda bir çok pompa bir küçük modele dönüştürülmüş, bazı pompaı fan çapları küçültülmüş, pazar, tdUİ günleri için çok daha küçük pompalar monte edilmiş ve hepsinden önemlisi bir çok pompaya ve fana AC Driver Hız kontrol ünitesi bağlanmıştır. Pompa ve fanlara AC Driver uygulaması küçümsenemeyecek enerji tasarrufu sağlar. Frekans değiştirme temel mantığı ile çalışan bu sistemlerin ana mantığı aşağıdaki formülle kısaca açıklanabilir.

N = 120.f/p N: Devir (rpm), f: Frekans (hz), P: Kutup sayısı. "p" kutup sayısının motor için sabit olduğu hatırlanırsa motor devrinin direkt olarak frekansın fonksiyonu olduğu görülür. Frekans ise sistemin otomatik olarak gereksinime ve prosese göre değişen bir referans sinyaline göre ya da daha önceden öngörülen bir set değerine manual olarak getirilebilir.

AC. Driver'in en canlı örneği olarak kazan yakma havasını sağlayan fan'a yapılan uygulamayı verebilirim. Burada hepimizin de bildiği gibi, yakma havası sabit hızda dönen bir fanla sağlanmaktadır. Fanın önünde kazan yükleme/yanma koşullarına göre değişken bir referansın kumanda ettiği kısıtlayıcı damper (Throttle Valve) bulunmaktadır ve bu damper vasıtasıyla istediğimiz kadar hava damperi açma/kapama ile sağlanır. Şekil 3 ve 4'ün mukayesesi ile de görülebileceği gibi düşük ve orta yüklerde fan için gerekli güçte belirgin düşüşler görülmektedir. Kazanlarımızın ikisinde de kısıtlayıcı damperler devre dışı bırakılmış, fan motoruna AC Driver takılmış, damper açma/kapama'yı sağlayan referans sinyali AC. Driver'da frekansı değiştirmek için kullanılmıştır. 3 yıla yakın bir uygulama sonucunda bugüne kadar hiçbir problem ile karşılaşılmamıştır. Fanın çektiği güçte ise üretilen ton buhar başına %50'lik elektrik tasarrufu sağlanmıştır. Sayın okurlar;

Size şirketimizde uygulanan iki basit örneği aktarmaya çalıştım. Bunun gibi yüzlercesi çalışanların yürekten katılımı ile esas olarak Toplam Kalite Kontrol (TKK) anlayışının bize sağladığı "MÜŞTERİNİN EN EKONOMİK TATMİNİ" anlayışı ile gerçekleştirilmiştir ve unutulmamalıdır ki tüm bu çalışmaların arkasında çalışanların yaratıcı güçlerini kullanma, şirketi sahiplenme, sorunları belli tekniklerle çözme, "işi en iyi yapan bilir" gibi destekleyici unsurlar vardır.

Hepinize yapacağınız enerji tasarrufu çalışmalarınızda müşterilerinizi tatmin edecek en ekonomik koşullan bulmanızı dilerim.

Mak. Müh. Teoman DOĞAN

1955 İstanbul doğumlu. Yıldız Üniversitesi Makina Bölümü'nü 1976'da, lisans üstü eğitimini ise 1978 yılında aynı okulda tamamladı. TÜPRAŞ, Ereğli Demir Çelik başta olmak üzere diğer bazı kuruluşların yatırım projelerinde yüklenici firma adına yönetici olarak görev aldı. Askerliğini NATO Ent. dairesinde yaptı. Uzun yıllar Türk Pirelli Lastik Fabrikasının çeşitli bölümlerinde yönetici olarak çalıştı. 1989 yılında yeni yatırımların başlaması üzerine BRİSA'da çalışmaya başladı. Halen aynı kuruluşta Bakım Müdürü görevini yürütmektedir.